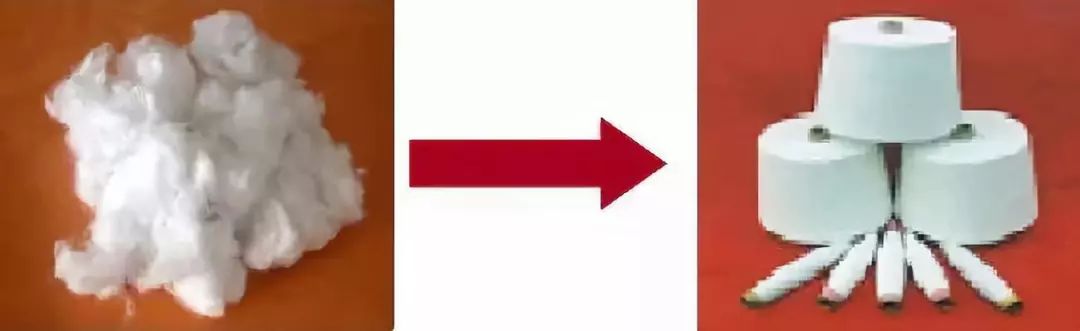

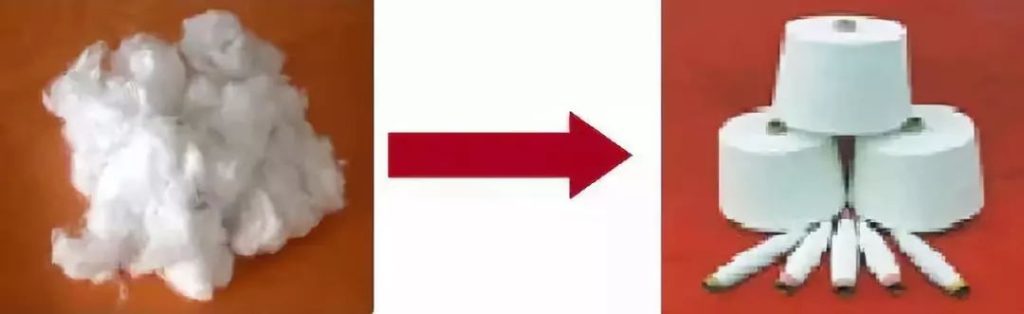

L'industria tessile ha come spina dorsale il filato, la cui origine risale a secoli fa. Nel corso di tutta la civiltà, il filato è stato prodotto prima attorcigliando le fibre grezze in fili e poi tessendole in fogli. La tecnica di trasformazione attraverso la torsione delle fibre è nota come filatura. L'articolo che segue illustra le fasi cruciali che trasformano le materie prime in questo prodotto essenziale, utilizzato nella vita di tutti i giorni.

I principi di base della filatura

1. Decompressione, apertura e pulizia del cotone

Decompressione, apertura e pulizia del cotone

Macchina spennatrice di tipo diritto

La prima fase del processo di produzione del filato consiste nell'aprire e pulire le fibre grezze. Le balle compresse, siano esse di cotone o di fibre sintetiche, vengono pulite dividendole in fibre meno voluminose. Questa fase è importante per rimuovere lo sporco e le sostanze extra che possono essersi mescolate alle fibre.

- Apertura - aprire le balle di fibre compattate in piccoli pezzi o fasci di fibre.

- Rimozione delle impurità - rimuovere alcune impurità dalle materie prime.

- Miscelazione - miscelare uniformemente fibre di diverse proprietà.

- Rotolamento - per la produzione di rotoli di fibre uniformi da utilizzare nel processo di cardatura.

2. Cardatura

I giri di cotone provenienti dal processo di soffiatura vengono alimentati alla macchina cardatrice.

Filato grosso

Le fibre sono state aperte e pulite, quindi sono state inserite in una macchina cardatrice, nella quale vengono nuovamente raddrizzate. Le fibre vengono ora trasformate in un nastro cardato, definito come un materiale sfibrato in un nastro sottile e senza cuciture. Questo è il prodotto richiesto.

- Cardatura - ottenimento di fibre singole

- De-imputazione - rimozione delle impurità e delle fibre corte

- Miscelazione - miscelazione di fibre singole

- Viscido - realizzazione di scaglie uniformi

3.Disegnare e scivolare

Compiti principali

Per migliorare l'uniformità dei nastri, da 6 a 8 nastri vengono combinati e alimentati nella trafilatrice e un nastro viene ottenuto mediante trafilatura a rulli.

Lisciatura - migliorare l'uniformità dei nastri per ottenere filati più uniformi e consistenti;

Parallelismo - cercando di rendere le fibre delle scaglie più dritte e parallele;

Miscelazione - miscelare varie fibre secondo le necessità;

Viscido - riempire i barili di scaglie in strisce come richiesto per il successivo processo di produzione.

4. Disegno e scanalatura

Disegno e scanalatura

In seguito, il nastro viene estratto dal tessuto cardato e trasformato in stoppino. La trafilatura consiste nel rendere più sottile il nastro allungandolo, mentre il roving è una fase intermedia tra la trafilatura e la filatura delle fibre in filato.

- Redazione: Un sistema di stiratura del nastro è costituito da una slitta e da rulli che consentono di allungare eccessivamente le fibre, impedendo al tempo stesso che si distacchino.

- Torsione: Una leggera torsione lega le fibre.

- Avvolgimento - Avvolgere il filato ritorto su una spola.

5. Filatura del filato

Il processo di filatura è noto per essere la fase principale del processo di produzione della consistenza, e questo consentirà al Roving di essere ritorto in un filato più fine e più resistente. Ciò si ottiene attraverso rulli e fusi che hanno il compito di aggiungere torsione alle fibre, ricordando che i fusi di nuova concezione possono migliorare la durata delle fibre da utilizzare.

- Stretching : Per ottenere l'effetto desiderato è necessario un ulteriore allungamento dello spessore.

- Torsione: Applicare l'ultima torsione dopo la filatura per rendere il filato più forte e stabile.

- Avvolgimento: Infine, il filato viene avvolto in coni/bobine, pronti per essere utilizzati nella produzione tessile.

6. Plying

La plicatura consiste nel combinare due o più filati nel formato di torsione per sviluppare un filato più forte e più spesso. Questa operazione è particolarmente importante per lo sviluppo di filati a più capi, che hanno lo scopo di fornire maggiore resistenza e durata a vari tipi di tessuti.

- Torsione insieme: I filati, ad esempio, vengono tutti ritorti insieme in direzioni diverse in modo da combinarli in un filato forte ed equilibrato.

- Ispezione finale: Questo filato viene esaminato visivamente e strutturalmente per verificarne lo spessore, la resistenza e l'uniformità della trama, ideale per l'applicazione tecnica specificata.

7. Conclusione

L'ultima fase della filatura prevede l'esecuzione di processi di finitura che migliorano l'utilizzabilità e l'estetica del filato. Tali fasi possono includere il lavaggio, la tintura e l'applicazione di altri rivestimenti al filato per migliorarne la qualità e la fruibilità.

- Lavaggio: È il processo di pulizia in cui il filato viene lavato per eliminare oli, residui e qualsiasi contaminante derivante dal processo di filatura.

- Tintura: Nel caso in cui non si riesca a ottenere il colore richiesto per il filato, la tintura aiuta a ottenere la tonalità desiderata in tutto il filato.

- Rivestimento: Inoltre, può essere applicato un rivestimento o una finitura per conferire al filato morbidezza, proprietà idrorepellenti o resistenza alla fiamma.

Conclusione

L'intero processo di produzione del filato è un amalgama di attività interconnesse che vanno dalla pulitura, alla cardatura, alla filatura e alla follatura con l'obiettivo di ottenere una qualità specifica e costante. Il prodotto finale dell'intero processo è il trefolo, utilizzato come input principale nell'industria tessile, che si tratti di abbigliamento, arredamento o scopi industriali. Con tutti i fattori che entrano in gioco nella produzione di trefoli, si può capire come e perché questo materiale sia così richiesto e abbia grandi applicazioni nell'industria tessile dopo aver compreso le fasi della sua produzione.

Acquisendo le conoscenze relative alla produzione di filati, ci si può rendere conto che non si tratta solo di produrre filati trasformando le fibre in fili sottili. È molto più complesso, poiché richiede la giusta combinazione di forza, morbidezza e consistenza che, combinate insieme, danno vita a filati che possono essere utilizzati per lavorare a maglia, tessere e realizzare coperte, e l'elenco continua.

Notizie precedenti

I principali 8 usi del filato di poliestere in ambito domestico ...Prossime notizie

Gli 8 principali utilizzi del filato di poliestere nel ...

Per filato

Prodotto caratteristico

-

Filato di poliestere DTY 100D/144F

Filato di poliestere DTY 100D/144FFilato di poliestere DTY 100D/144F: la guida definitiva...

-

Filato di poliestere DTY 100D/96F

Filato di poliestere DTY 100D/96FFilato di poliestere DTY 100D/96F: il filato morbido e stabile...

-

Filato di poliestere SIM DTY 75D/144F

Filato di poliestere SIM DTY 75D/144FFilato di poliestere SIM DTY 75D/144F: La scelta migliore per...